Jenis Cacat Las Dan Beberapa Penyebabnya

Jenis Cacat Las Dan Beberapa Penyebabnya – Weld Defect atau cacat las merupakan suatu kondisi dimana pengelasan yang sudah dilakukan tidak sesuai dengan standar yang sudah ditentukan baik itu berdasarkan standart ASME IX, AWS, API, ASTM dan lain sebagainya.

Ada beberapa faktor yang menjadi penyebab las, namun yang paling umum dikarenakan prosedur pengelasan yang salah, kurang persiapan, dan peralatan ataupun barang habis pakai yang tidak sesuai dengan standar. Cacat las pada pengelasan terbagi dalam beberapa jenis, yaitu cacat las international (ada di dalam hasil lasan) dan cacat las visual (bisa dilihat secara kasat mata).

Jika Anda ingin melihat cacat pengelasan internal maka Anda akan membutuhkan sebuah alat uji seperti Ultrasonic Test dan Radiography Test. Alat tersebut nantinya digunakan untuk melakukan pengujian las yang tidak rusak. Namun jika ingin uji rusak, Anda bisa menggunakan uji bending atau makro. Sedangkan untuk jenis cacat pengelasan virtual atau permukaan maka Anda bisa menggunakan penguji penetrant test dan magenetic test atau kaca pembesar.

Baca juga: Harga Kedok Las Otomatis Dan Biasa Berbagai Merk

Jenis-Jenis Cacat Las

-

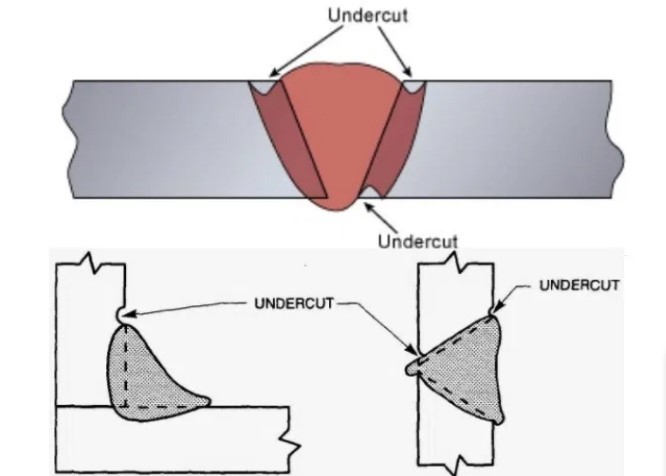

Cacat Las Undercut

Cacat las Undercut merupakan salah satu jenis cacat las yang ada di bagian permukaan atau akar, bentuk cacatnya seperti cerukan yang biasa terjadi pada logam dasar atau logam induk. Jenis cacat pengelasan ini bisa terjadi pada sambungan las, baik itu fillet, butt, lap, corner, ataupun edge joint.

Penyebab Cacat Las Undercut:

- Arus pengelasan yang digunakan terlalu besar.

- Kecepatan perjalanan las terlalu tinggi.

- Lengkungan panjang las terlalu tinggi.

- Posisi elektroda kurang tepat.

- Ayunan tangan kurang merata, waktu ayunan pada saat di samping terlalu cepat.

Cara Mencegah Cacat Undercut:

Cara mengatasinya adalah dengan menyesuaikan arus pengelasan, Anda bisa melihat arus pengelasan yang dilapisi dengan elektroda atau WPS (Welding Procedure Spesification). Kecepatan luas harus diturunkan.

Kemudian panjang busur bisa diperpendek atau dibuat setinggi 1,5 x diameter elektroda. Sudut kemiringan mencapai 70 sampai 80 derajat dengan menyesuaikan posisi. Sering berlatih untuk mengayunkan sesuai dengan kemampuan.

-

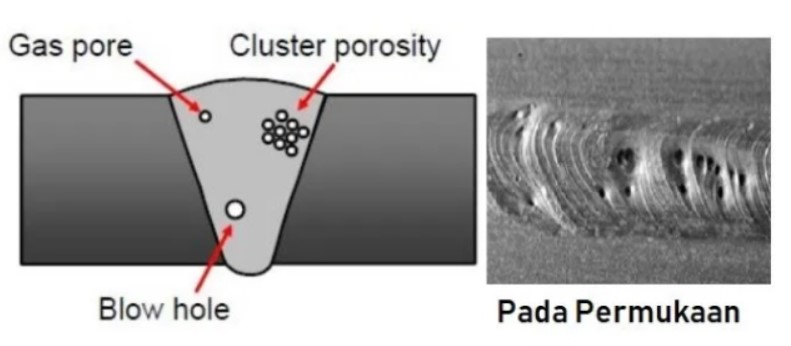

Porositas (Porosity)

Cacat porositas merupakan cacat pengelasan berupa sebuah lebih kecil yang ada pada logam las (weld metal), biasanya terjadi di bagian permukaan ataupun didalamnya. Porositas atau porisity ini terbagi menjadi beberapa tipe yaitu Blow Hole, Cluster Porosity dan Gas Pore.

Penyebab cacat Las Porositas:

- Elektroda yang digunakan masih lembab atau terkena air.

- Busur Las terlalu panjang.

- Arus pengelasan terlalu rendah.

- Kecepatan perjalanan terlalu tinggi.

- Adanya zat pengotor pada benda kerja (karat, minyak, air dll).

Cara Mengatasi Cacat Las Polaritas:

Pertama pastikan bahwa elektroda yang digunakan sudah dioven terlebih dahulu. Selain itu, hindari supaya kawat las tidak terkena air ataupun lembab. Tinggi busur bisa dibuat sekitar 1,5 x diameter kawat las.

Ampere harus sesuai dengan prosedur atau rekomendasi yang diberikan oleh produsen elektroda. Jika sudah maka pengelasan harus dilakukan dengan baik, perhatikan jangan sampai ada pengotor dalam benda kerja. Khusus untuk material yang tertentu panas tidak boleh dibuat terlalu tinggi.

-

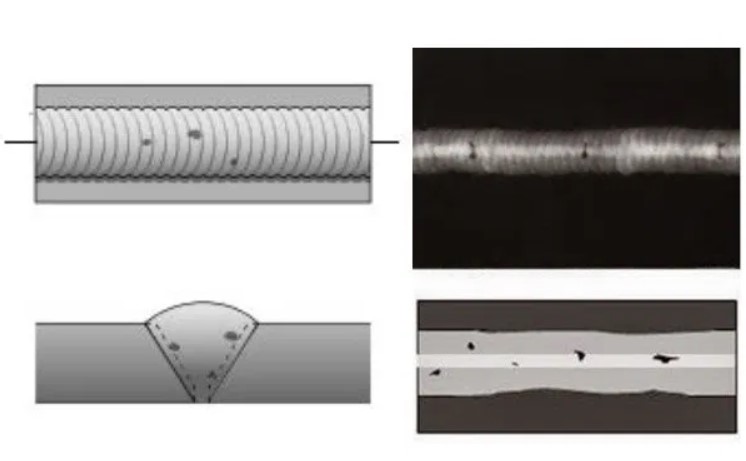

Slag Inclusion

Welding Defect Slag Inclusion merupakan cacat las yang terjadi di sekitar hasil lasan. Jenis cacat yang satu ini biasanya berupa slag (Flux yang mencair) pada lasan, yang biasanya terjadi di sekitar stop and run atau awal dan berhentinya proses pengelasan. Supaya bisa melihat cacat slug inclusion ini maka diharuskan untuk melakukan pengujian radiografi atau bending.

Penyebab Cacat Las Slag Inclusion:

- Proses pembersihan Slag kurang, sehingga tertumpuk oleh lasan.

- Ampere terlalu rendah.

- Busur las terlalu jauh.

- Sudut pengelasan salah.

- Sudut kampuh terlalu kecil.

Cara Mencegah Cacat Slag Inclusion

- Sebelum pengelasan ulang dimulai, lasan harus dibersihkan terlebih dahulu dari slag.

- Kemudian ampere disesuaikan dengan prosedur.

- Sesuaikan juga busur las.

- Sudut pengelasan juga harus sesuai.

- Sudut kampuh bisa dibuat lebih besar yaitu 50 sampai 70 derajat.

-

Tungsten Inclusion

Cacat las Tungsten Inclusion merupakan sebuah cacat las yang disebabkan oleh mencairnya tungsten saat proses pengelasan dan kemudian melebur menjadi satu dengan wel metal. Jenis cacat las ini sebenarnya tidak berbeda jauh dengan Slag Inclusion, tetapi ketika diuji radiografi Tungsten Inclusion menghasilkan warna yang sangat terang.

Hal tersebut karena berat jenis yang dimiliki lebih besar daripada logam lasnya. Jenis cacat las ini umumnya hanya akan ditemui pada proses pengelasan GTAW.

Penyebab Tungsten Inclusion:

- Tungsten sudah tumpul saat proses pengelasan.

- Jarak tungsten terlalu dekat.

- Ampere terlalu tinggi.

Cara Mengatasi Cacat Las Tungsten Inclusion:

- Tungsten harus diruncingkan sebelum digunakan untuk mengelas.

- Jarak harus disesuaikan.

- Ampere mengikuti range yang ada di prosedur.

-

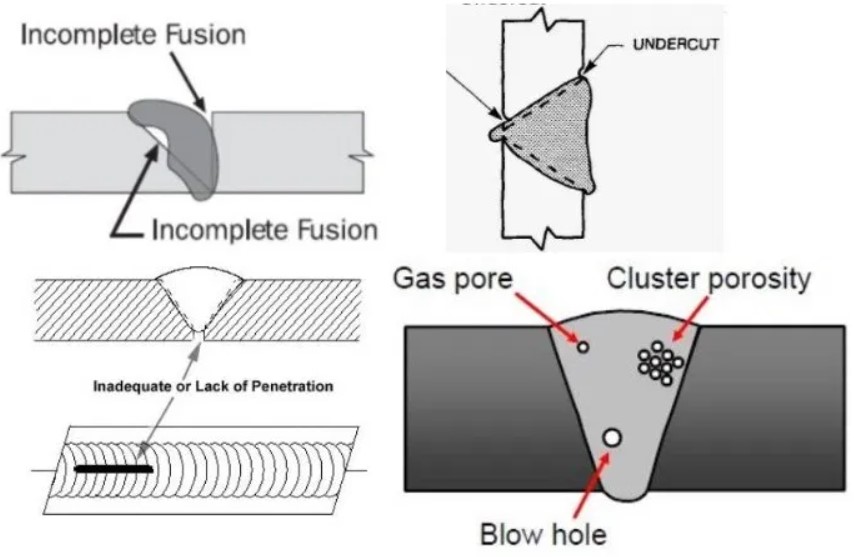

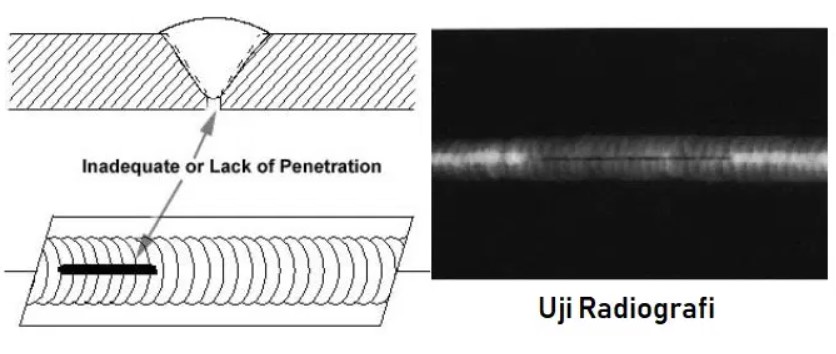

Incomplete Penetration

Incomplete Penetration atau yang biasa disingkat dengan IP merupakan jenis cacat pada pengelasan yang terjadi di daerah root atau akar las. Pengelasan bisa disebut sebagai IP jika pengelasan di sekitar root tersebut tidak tembus (reinforcemen) pada akar las yang memiliki bentuk cekung.

Penyebab Cacat Incomplete Penetration:

- Travel speed terlalu tinggi.

- Jarak gap atau root opening terlalu lebar.

- Jarak elektroda atau busur las terlalu tinggi.

- Sudut elektroda yang salah.

- Ampere las terlalu kecil.

Cara mencegah cacat Incomplete Penetration:

- Travel speed disesuaikan dengan WPS.

- Standar gap atau root opening 2-4 mm.

- Standar jarak elektroda 1,5 x diameter elektroda.

- Ampere disesuaikan dengan Welding Prosedur.

-

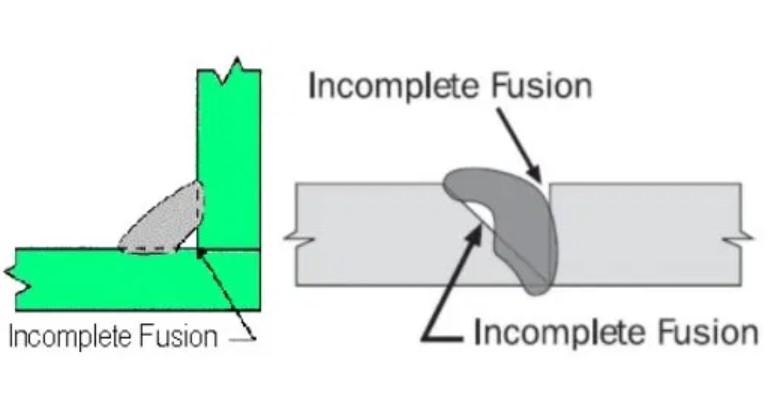

Incomplete Fusion (Lack Of Fusion)

Cacat Incomplete Fusion merupakan suatu hasil pengelasan yang terjadi karena kesalahan dalam proses penyambungan antara logam las dengan logam induk. Jenis cacat yang satu ini biasa dijumpai di bagian samping lasan.

Penyebab Cacat Incomplete Fusion:

- Posisi Sudut kawat las salah.

- Ampere terlalu rendah.

- Sudut kampuh terlalu kecil.

- Permukaan kampuh terdapat kotoran.

- Travel Speed terlalu tinggi.

Cara Mengatasi Cacat Incomplete Fusion:

- Memperbaiki Posisi Sudut Elektroda.

- Menaikkan Ampere sesuai dengan WPS atau Ampere Recomended.

- Sudut kampuh sesuai dengan yang di WPS.

- Melakukan persiapan pengelasan yang benar, membersihkan semua kotoran.

- Mengatur Travel Speed yang sesuai.

Baca juga: Mengenal Kode Kawat Las Listrik RB Dan LB

-

Percikan (Over Spatter)

Over Spatter merupakan percikan las, sebenarnya jika over spatter bisa dibersihkan maka tidak termasuk cacat. Namun sebaliknya, jika jumlahnya terlalu banyak dan tidak dibersihkan maka termasuk dalam kategori cacat visual.

Penyebab Spater atau percikan las berlebih:

- Ampere terlalu tinggi.

- Jarak elektroda dengan base metal terlalu jauh.

- Elektroda lembab.

Cara mencegah terjadinya cacat pengelasan Over Spatter:

- Arus diturunkan sesuai dengan rekomendasi.

- Panjang busur ( 1,5 x diameter Elektroda ).

- Elektroda dioven sesuai dengan handbook (khususnya kawat las low hidrogen).

-

Retak Panas (Hot Crack)

Hot Crack atau yang biasa disebut dengan retak panas merupakan sebuah retak pada pengelasan, yang dimana retak ini terjadi ketika proses pengelasan sudah selesai dilakukan atau ketika proses pemadatan logam lasan.

Penyebab Hot Crack:

- Pemilihan elektroda yang salah.

- Tidak melakukan perlakuan panas.

Cara Mencegah Hot Crack:

- Menggunakan elektroda yang sesuai dengan WPS atau Low Hidrogen yang mempunyai sifat regangan yang tinggi.

- Melakukan perlakuan panas (PWHT dan Preheat)

Baca juga: Harga Kawat Las RB26, Alumunium, Stainless

-

Retak Dingin (Cold Crack)

Cold Cracking atau retak dingin merupakan sebuah retak yang biasa terjadi di sekitar lasan setelah beberapa waktu (membutuhkan waktu selama 1 menit, 1 jam, atau 1 hari) proses pengelasan selesai dilakukan. Untuk mengecek adanya crack bisa dilakukan dengan uji Penetrant Test atau Magnetic Test.

Penyebab Cold Cracking atau Retak dingin:

- Retak Dingin pada Bahan Las (Cold Cracking).

- Cooling Rate terlalu cepat.

- Arus pengelasan terlalu rendah.

- Travel speed terlalu tinggi.

- Tidak dilakukan pemanasan awal (pre heat).

Cara mencegah terjadinya Cold Cracking:

- Perlambat pendinginan setelah proses pengelasan.

- Panas yang diterima sesuaikan dengan WPS.

- Gunakan Arus yang direkomendasi.

- Travel speed pengelasan tidak terlalu cepat (lihat wps yang ada).

- Lakukan pre heat (untuk material yang karbon ekuivalen diatas 0,40 maka harus dipreheat).

-

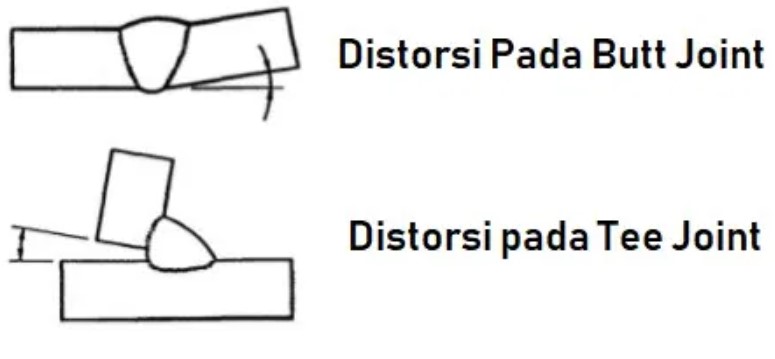

Distorsi

Distorsi pada pengelasan berarti suatu perubahan bentuk material yang disebabkan oleh panas secara berlebih ketika proses pengelasan berlangsung. Distorsi umumnya terjadi ketika proses pendinginan, karena adanya panas secara berlebih maka material akan menjadi menyusut atau mengembang sehingga akan terjadi gaya tarik menarik yang bisa membuat material tersebut menjadi melengkung.

Penyebab terjadinya distorsi:

- Panas yang berlebih.

- Ampere terlalu tinggi.

- Take weld (las ikat) kurang kuat.

- Persiapan pengelasan yang salah.

Cara mencegah distorsi las:

- Menyesuaikan arus dengan yang ada di WPS.

- Take weld (las ikat) ditambah atau memberikan stopper (penguat pada logam induk).

- Melakukan Persiapan pengelasan yang benar.

Baca juga: Harga Mesin Dan Perhitungan Jasa Laser Cutting Per Cm

-

Serangan Busur (Arc Strike)

Arc Strike merupakan cacat las yang disebabkan oleh menempelnya bagian ujung kawat las di sekitar logam las atau base metal secara singkat, biasanya hal seperti ini tidak sengaja dilakukan oleh tukang las. Jenis cacat las ini bisa mempengaruhi ketangguhan atau kekuatan logam lasan sehingga sangat berbahaya.

-

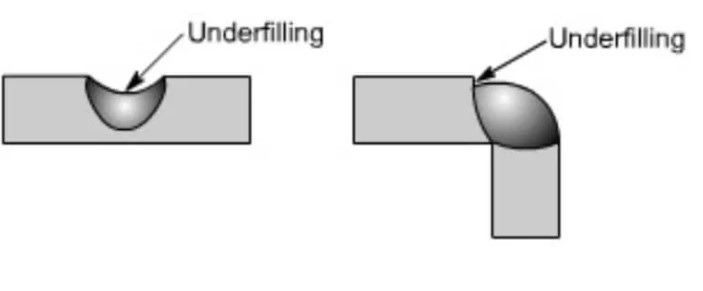

Isi Kurang (Underfill)

Underfill merupakan cacat yang terjadi di bagian permukaan, permukaan las pengisian masih kurang sehingga membuat permukaan benda kerja lebih tinggi dibandingkan daerah lasan atau kampuh lasan.

Underfill merupakan cacat yang terjadi di bagian permukaan, permukaan las pengisian masih kurang sehingga membuat permukaan benda kerja lebih tinggi dibandingkan daerah lasan atau kampuh lasan.

Cara mengatasinya bisa dibilang cukup mudah, karena hanya perlu dilakukan proses pengelasan kembali di area tersebut atau daerah las dibuat rata dan kemudian dilas secara menyeluruh untuk mendapat ketinggian yang sama.

-

Lack Of Inter Run Fusion

Lack Of Inter Run Fusion merupakan jenis cacat las yang tidak fusi antar layer (pass weld metal). Cacat ini biasanya terjadi karena adanya arus yang sangat rendah, sudut elektroda yang kurang tepat dan pengelasan yang terlalu cepat.

Baca juga: Harga Mesin CNC Plasma Cutting Dan Cara Menggunakannya

-

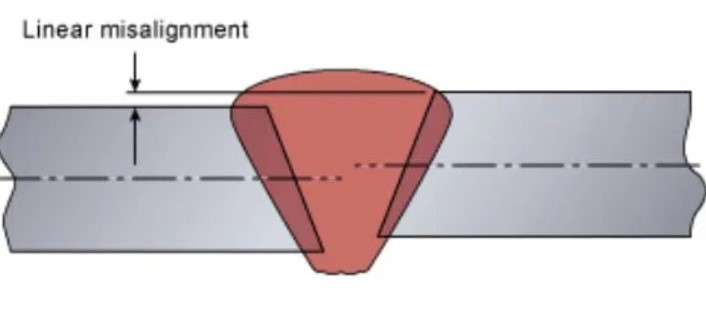

Misalignment (Hi-Lo)

Misalignment (Hi-Lo) terjadi karena ketinggian antara plat yang dijoint berbeda atau kurang rata. Namun cara mengatasinya juga bisa dibilang cukup mudah, karena material hanya perlu dipotong dan dipersiapkan kembali secara tepat. Jika perlu maka daerah lasan harus digerinda sampai hais dan pelat bisa dilakukan setting ulang.

-

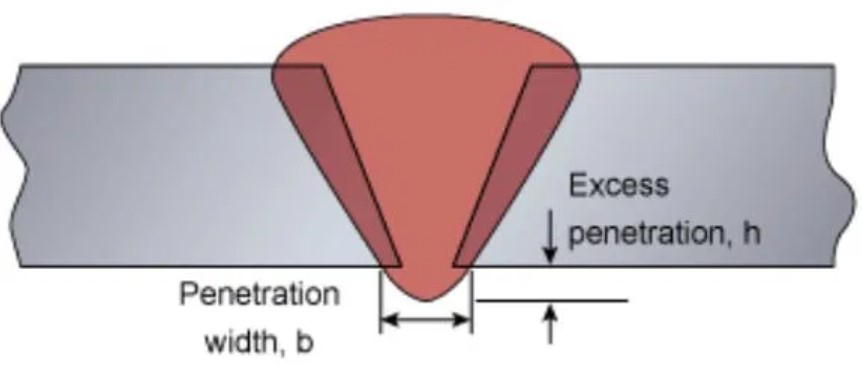

Excessive Root Penetration

Excessive Root Penetration merupakan hasil pengelasan di daerah akar las yang sangat tinggi. Adapun maksimal ketinggian las yang diperbolehkan adalah 2 mm dan minimal rata (0). Penyebabnya karena gap yang sangat lebar, arus pengerasan yang tinggi dan root face yang sangat tipis.

Baca juga: Perbedaan Plasma Cutting Dan Laser Cutting

-

OverLap

Overlap bisa terjadi di bagian permukaan dan akar las, jenis cacat ini biasa terjadi karena hasil lasan yang lebarnya melampui batas kampuh lah dan di bagian ujungnya tidak fungsi dengan logam induk. Hal ini bisa terjadi karen gerakan pengelasan yang kurang tepat, yaitu terlalu melebar.

-

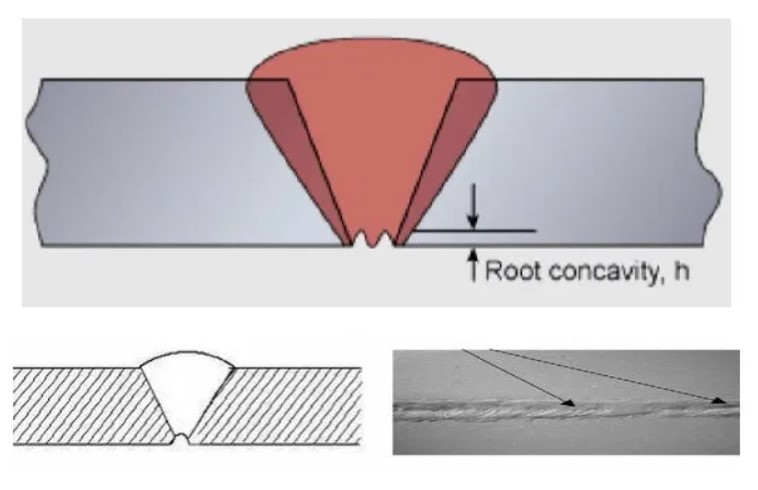

Root Concavity

Root Concavity merupakan hasil pengelasan yang kurang sempurna di bagian akar atau hasil pengelasan penetrasi dalam bentuk cekung. Bisa dilihat pada gambar di atas, akar las yang seharusnya muncul kurang lebih sekitar 0 sampai 3 mm tetapi hasil penetrasi kurang sempurna dan memiliki bentuk cekung.

Beberapa penyebabnya adalah karena persiapan pengelasan yang kurang tepat, seperti root gap yang sangat sempit, pengaturan arus yang tidak sesuai (terlalu kecil), arus las yang sangat besar dan kecepatan las yang sangat tinggi (travel speed).

Adapun cara mengatasinya adalah dengan menyiapkan sambungan secara tepat, silahkan lihat WPS untuk ketentuan sambungannya. Arus pengelasan dan kecepatan las harus sesuai untuk mendapat hasil pengelasan yang sempurna.

-

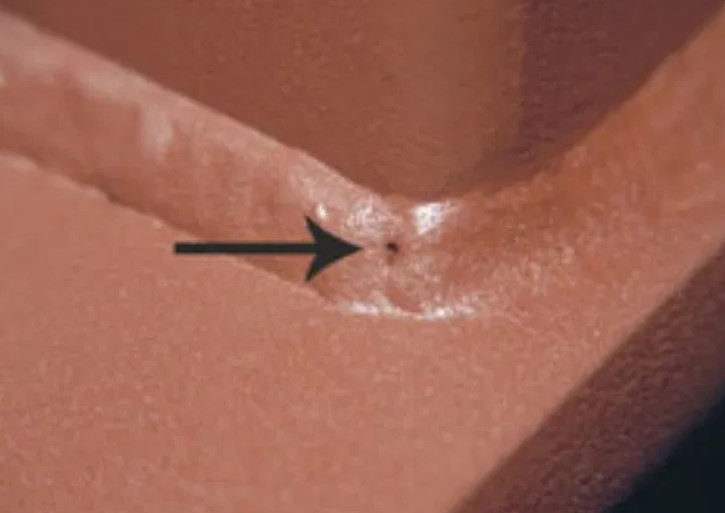

Pin Hole

Pin hole adalah jenis cacat las yang hampir sama dengan porositas. Namun porositas hanya terjadi pada permukaan dan dalam lasan, sedangkan Pin Hole hanya terjadi di bagian permukaan dengan kedalaman sekitar 3 mm dan diameter sekitar 1 mm.

Baca juga: Pengertian Dan Kegunaan Fiberglass Untuk Bangunan

Penyebabnya adalah karena adanya udara yang masuk dalam weld pool dan terbentuknya gas NO2, CO2, SO2, dan CO2. Sedangkan cara mengatasinya adalah menggerindanya (gouging) sampai benar-benar hilang lalu dilakukan pengelasan kembali.